Temperaturfühler für Wärmemengenzähler – Das Wichtigste im Überblick

Temperaturfühler spielen eine entscheidende Rolle für die korrekte Erfassung des Energieverbrauchs in Heiz- und Kühlsystemen. Sie ermöglichen eine exakte Energieabrechnung und tragen zur Optimierung des Energiebedarfs bei. Mehr über die Funktion und Bedeutung von Temperaturfühlern und Wärmemengenzählern erfahren Sie in den nachfolgenden FAQs.

Inhaltsverzeichnis

Was sind Wärmemengenzähler?

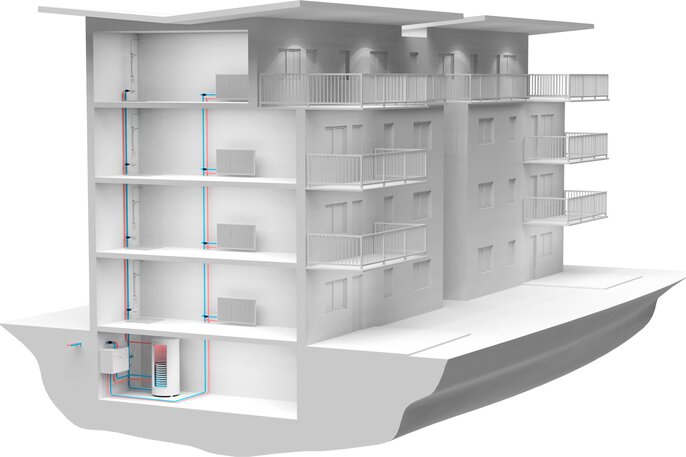

Ein Wärmezähler oder Wärmemengenzähler (WMZ, thermisches Energiemessgerät) ist ein Instrument zur Messung der Wärmeenergie, die einem Verbraucher über einen Heizkreislauf zugeführt oder einem Kühlkreislauf entnommen wird. Der Wärmezähler berechnet die Wärmeenergie anhand des Volumenstroms des zirkulierenden Mediums und der Temperaturdifferenz zwischen Vor- und Rücklauf. Der Temperaturunterschied wird über 2 Temperaturfühler – üblicherweise Widerstandsthermometer oder auch digitale Temperaturfühler – ermittelt.

Heizkreislauf mit Temperaturfühlern für Wärmemengenzähler in einem Mehrfamilienhaus mit der Versorgung über Fernwärme

Weshalb muss die bereitgestellte thermische Energie ermittelt werden?

Die Messung der thermischen Energie muss überall dort erfolgen, wo diese abgerechnet werden soll. Dazu zählen u. a. Wohngebäude, kommunale Einrichtungen und Industrieanlagen. Mit steigenden Energiekosten wird die verbrauchsabhängige Abrechnung immer wichtiger und in vielen Fällen ist sie aufgrund gesetzlicher Vorgaben sogar verpflichtend.

Warum darf sich das Temperatursignal der 2 Fühler nur geringfügig unterscheiden?

Die Temperaturfühler messen die Temperatur im Vor- und Rücklauf des Heizungskreislaufs. Zur Bestimmung der thermischen Energie wird die Temperaturdifferenz herangezogen – diese muss möglichst genau bestimmt werden. Unterscheiden sich die Ausgangssignale der beiden Temperaturfühler zu stark voneinander, führt dies zu einer ungenauen Berechnung der Energieverbrauchswerte. Daher werden die Temperaturfühler gemäß der EN 1434 gepaart. Das bedeutet, dass immer 2 Fühler zusammengefasst werden, deren Ausgangssignal sich nur ganz gering voneinander unterscheidet.

Mit welchen Sensoren werden Temperaturfühler für Wärmemengenzähler ausgeführt?

Größtenteils sind Platin-Chip-Temperatursensoren mit den Nennwerten 100 Ω (Pt100) und 1000 Ω (Pt1000) in Verwendung. Es kommen aber auch Pt500 zum Einsatz.

Wie werden Temperaturfühler für Wärmemengenzähler gemäß EN 1434-2 konstruiert?

Die Temperaturfühler für Wärmemengenzähler werden üblicherweise als Einsteckfühler ausgeführt. Die Schutzrohrdurchmesser betragen meist 5,0, 5,2 oder 6,0 mm. Alternativ gibt es Temperaturfühler mit Anschlusskopf. Die spezifischen Anforderungen und Richtlinien zur Konstruktion von Temperaturfühlern für thermische Energiemessgeräte sind in der EN 1434-2 festgelegt.

Einstecktemperaturfühler für Wärmemengenzähler

Temperaturfühler für Wärmemengenzähler mit Anschlusskopf

Wie schließt man die Temperaturfühler an?

In der Regel werden Temperaturfühler für Wärmemengenzähler mit fest angeschlossener Anschlussleitung benötigt. Die Anschlussleitungen der beiden Temperaturfühler eines austauschbaren Paares mit Platin-Chip-Temperatursensor müssen gleich lang sein und dürfen grundsätzlich nicht gekürzt werden. Ansonsten würde durch die unterschiedlichen Leitungswiderstände – insbesondere bei den Ausführungen in Zweileitertechnik – ein zusätzlicher Messfehler entstehen.

Bei den Temperaturfühlern mit Anschlusskopf befindet sich im Anschlusskopf ein Anschlusssockel, über dessen Klemmen die Verbindung zum Temperatursensor hergestellt wird. Der Anschluss der beiden Temperaturfühler mit Platin-Chip-Temperatursensor muss kundenseits mit gleich beschaffenen und gleich langen Anschlussleitungen erfolgen.

Gemäß EN 1434 existieren maximale Leitungslängen, mit deren Überschreitung der Anschluss der Widerstandsthermometer in Vierleitertechnik vonstatten gehen muss.

Warum ist es wichtig, dass Temperaturfühler auch bei unter Druck stehenden Systemen entnommen werden können?

Die Temperaturfühler in Wärmemengenzählern müssen regelmäßig ausgetauscht und ggf. überprüft werden. Eine Abschaltung des Systemdrucks ist jedoch in aller Regel nicht möglich bzw. ist zu aufwändig. Es gibt zwei Methoden, um während des Austauschs des Temperaturfühlers die Druckdichtigkeit des Systems zu gewährleisten.

Verwendung von Tauchhülsen für Temperaturfühler

Ist die Messstelle mit Tauchhülsen versehen, können die Temperaturfühler in diesen eingebaut werden. Mit der Entnahme der Fühler bleibt der Prozess alleine durch die Tauchhülse druckdicht, allerdings berührt das Medium nicht direkt den Temperaturfühler. Durch die Tauchhülse reagiert die Messung verzögert und es ergibt sich ein zusätzlicher Wärmeableitfehler. Um die Temperaturen möglichst genau zu messen, empfiehlt sich der direkte Einbau der Fühler ohne Tauchhülse.

Einsatz eines Kugelhahns/Kugelventils für Temperaturfühler

Der direkte Einbau von Temperaturfühlern wird durch die Verwendung von Kugelhähnen nach EN 1434 möglich. Die Kugelhähne verfügen über ein M10-Innengewinde, in das die Temperaturfühler eingeschraubt werden. Der Fühler befindet sich also im Kugelhahn und misst direkt im Medium. Mit Schließen des Kugelhahns wird der Temperaturfühler vom Prozess separiert. Seine Entnahme kann erfolgen, ohne dass der Prozess geöffnet wird.

Einschraubtauchhülsen: Die an der Einschraubhülse dargestellte Schraube dient der Fixierung des Temperaturfühlers. Das Loch in der Schraube ermöglicht die Plombierung der Messstelle.

Kugelhahn mit eingebautem Temperaturfühler: Der Einsteckfühler kann vor Ort mit einer M10-Kunsstoffklappverschraubung oder einer Messingverschraubung versehen und so in den Kugelhahn geschraubt werden.

Wärmemengenzähler: Fühler-Einbau

Das nachfolgende Video demonstriert Schritt für Schritt, wie ein Temperaturfühler fachgerecht im Kugelhahn installiert wird. So können Sie sicher sein, dass die Montage korrekt durchgeführt wird und der Fühler anschließend zuverlässige Messwerte liefert.

Quali sono le differenze tra il montaggio simmetrico e asimmetrico dei sensori di temperatura?

Nel nostro ultimo video scoprirai perché il corretto montaggio dei sensori di temperatura per contatori di calore e freddo è fondamentale. Infatti, il tipo di installazione influisce sulla precisione della misurazione e sulla corretta fatturazione dei costi energetici.

Spieghiamo non solo la differenza tra montaggio simmetrico e asimmetrico, ma analizziamo anche effetti spesso sottovalutati come l’errore di dispersione termica. Scoprirai inoltre il ruolo delle guaine di immersione e come queste influenzano i valori misurati. Riceverai anche preziosi consigli per ridurre al minimo gli errori di misurazione e garantire rilevazioni di temperatura precise e affidabili. Acquisisci le conoscenze pratiche necessarie per evitare errori costosi.

Lasciati supportare da JUMO e clicca sul video!

Wann sollten Temperaturfühler in Wärmemengenzählern gewartet oder ausgetauscht werden?

Um eine präzise und zuverlässige Messung der Wärmeenergie zu gewährleisten, sollten die Temperaturfühler gemäß den Herstellerangaben oder nationalen Vorgaben regelmäßig metrologisch überprüft und ggf. getauscht werden. In Deutschland liegt die Eichfrist für thermische Energiemessgeräte (Wärmemengenzähler) bei 6 Jahren.

Auch bei inkonsistenten oder offensichtlich fehlerhaften Temperaturmessungen sowie nach größeren Reparaturen oder Modifikationen des Heiz- oder Kühlsystems sollten die Fühler kontrolliert werden.

- ${title}${badge}